Wat is kunststof?

Kunststof is een verzamelnaam voor materialen die zijn opgebouwd uit polymeren: lange ketens van kleine moleculen (monomeren). Deze polymeren worden gemaakt uit grondstoffen zoals aardolie of uit hernieuwbare bronnen zoals suikerriet of zetmeel (biobased). Kunststoffen zijn licht, sterk, en veelzijdig – daardoor worden ze in talloze toepassingen gebruikt, van verpakkingen tot machineonderdelen.

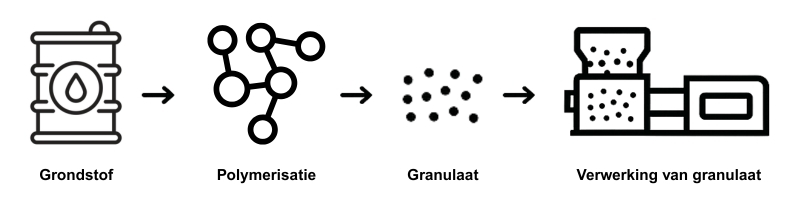

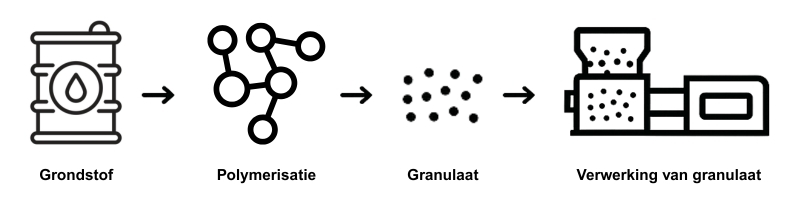

Hoe wordt kunststof gemaakt?

1. Grondstof De productie begint met een basisgrondstof zoals aardolie of een biobased alternatief.

2. Polymerisatie Tijdens dit chemisch proces worden kleine moleculen (monomeren) aan elkaar gekoppeld tot lange ketens: polymeren.

3. Granulaat De polymeren worden vervolgens afgekoeld en in kleine korrels (granulaat) gehakt. Dit vormt de basis voor verdere verwerking.

4. Verwerking Het granulaat wordt gesmolten en in de gewenste vorm gebracht, bijvoorbeeld tot platen, buizen of onderdelen. Dit gebeurt via technieken zoals extrusie, spuitgieten of persen.

Kunststof is in te delen in twee hoofdgroepen:

Thermoplasten

Thermoplasten worden zacht wanneer ze verhit worden en kunnen daardoor meerdere keren worden omgesmolten en opnieuw gevormd. Denk aan kunststoffen zoals PVC, PE en PP. De groep van thermoplasten bestaat uit veel verschillende kunststofsoorten met ieder hun eigen specifieke eigenschappen. Toepassingsvoorbeelden van thermoplasten zijn: leidingsystemen, displays, beglazing en machinekappen.

Thermoharders

Thermoharders worden bij verhitting hard en behouden daarna hun vorm – ze kunnen niet opnieuw worden gesmolten. Eenmaal uitgehard zijn ze sterk, hittebestendig en vaak chemisch bestendig. Voorbeelden zijn Hardweefsel en HPL. Ze worden vaak gebruikt in de elektrotechnische industrie en als gevelplaten in de bouw.

Kunststof molecuulstructuren

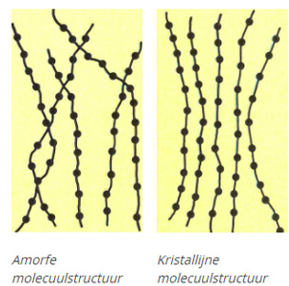

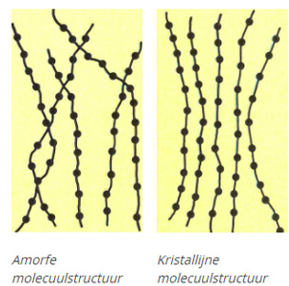

Het verschil van het gedrag tussen Thermoplasten en Thermoharders komt voort uit het verschil in de structuur van de moleculen. Alle kunststoffen bestaan uit ketenvormige grote moleculen, de zg. macromoleculen. Alle thermoharders hebben dezelfde molecuulstructuur en bij thermoplasten kennen we twee structuurvormen, nl. de amorfe en de kristallijne.

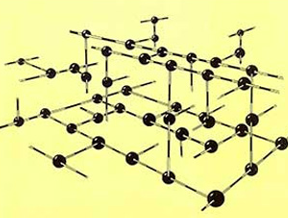

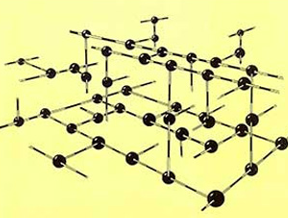

Molecuulstructuur bij Thermoharders

Bij thermoharders liggen de macromoleculenkriskras door elkaar heen, waarbij er op iedere kruising een onderlinge verbinding bestaat. Deze kunststof structuur noemt men het driedimensionale netwerk.Door deze onderlinge verbindingen, ook wel crosslinks genoemd, ontstaat er een zeer stevig geheel waarin de moleculen niet meer vrij langs elkaar kunnen bewegen. Dit zorgt ervoor dat thermoharders na het uitharden hard en vormvast blijven, zelfs bij hoge temperaturen. In tegenstelling tot thermoplasten

Amorfe en kristallijne molecuulstructuur bij Thermoplasten

Bij amorfe kunststoffen liggen de moleculen willekeurig en verstrengeld, wat zorgt voor helderheid, vormvastheid en een geleidelijke overgang van vast naar zacht. Voorbeelden zijn PMMA en PC. Kristallijne kunststoffen hebben een meer geordende structuur met compacte molecuulzones, wat resulteert in hogere chemische weerstand en taaiheid, maar vaak een troebel uiterlijk. Denk aan PE en PA. De structuur beïnvloedt dus direct de eigenschappen en toepassingen van de kunststof.

Hoe gedragen Thermoharders en Thermoplasten zich bij verwarming?

Thermoharders bij verwarming

Thermoharders gedragen zich anders dan thermoplasten bij verwarming. Zodra ze eenmaal zijn uitgehard tijdens het productieproces, kunnen ze niet opnieuw worden gesmolten of vervormd. Bij verhitting blijven ze vormvast en behouden hun structuur tot ze uiteindelijk ontleden bij zeer hoge temperaturen. Dit komt door de sterke, onomkeerbare chemische verbindingen tussen de moleculen. Thermoharders zijn daardoor uitermate geschikt voor toepassingen waarbij hittebestendigheid en structurele stabiliteit essentieel zijn.

Thermoplasten bij verwarming

Thermoplasten zijn kunststoffen die bij verwarming zacht en vervormbaar worden en bij afkoeling weer uitharden, zonder dat hun chemische structuur verandert. Dit proces is omkeerbaar, waardoor thermoplasten meerdere keren kunnen worden verwarmd en gevormd. Het gedrag bij verwarming wordt mede bepaald door de molecuulstructuur: amorfe thermoplasten hebben een willekeurige molecuulstructuur, wat resulteert in een geleidelijke overgang van vast naar zacht en vaak een hogere transparantie. Kristallijne thermoplasten daarentegen hebben een regelmatige, geordende structuur, wat zorgt voor een scherp smeltpunt en doorgaans hogere mechanische sterkte en chemische bestendigheid. Deze structuurverschillen beïnvloeden onder meer de verwerkingstemperaturen, stijfheid en slagvastheid van het materiaal. Zo bepaalt de moleculaire opbouw voor een groot deel het gedrag en de toepassing van thermoplasten.

Wat is het verschil tussen kunststof polymeren en co-polymeren?

Polymeren zijn lange ketens van identieke herhaalde moleculaire eenheden, ook wel monomeren genoemd. Ze ontstaan door polymerisatie van één soort monomeer, wat resulteert in een gelijkmatige structuur. Voorbeelden van kunststoffen die bestaan uit polymeren zijn polyethyleen (PE) en polystyreen (PS). Co-polymeren daarentegen bestaan uit twee of meer verschillende soorten monomeren die samen worden gepolymeriseerd. Hierdoor krijgen ze aangepaste eigenschappen, zoals verbeterde flexibiliteit, slagvastheid of chemische bestendigheid. Co-polymeren kunnen in verschillende vormen voorkomen. Bekende voorbeelden zijn ABS (acrylonitril-butadieen-styreen), dat stevig en slagvast is, en SAN (styreen-acrylonitril), dat helder en chemisch resistent is. Het gebruik van meerdere monomeren maakt co-polymeren veelzijdiger en beter af te stemmen op specifieke toepassingen.

Productiemethoden van kunststof

Kunststoffen worden in een breed scala aan vormen en toepassingen gebruikt – van eenvoudige verpakkingen tot complexe technische onderdelen. Het produceren van deze kunststofproducten begint altijd met een grondstof in de vorm van korrels, poeders of vloeistoffen. Afhankelijk van het gewenste eindproduct en de eigenschappen van het materiaal wordt gekozen voor een specifieke productietechniek.

Elke productiemethode kent zijn eigen proces, matrijzen en toepassingsgebieden. Zo zijn technieken zoals extruderen en spuitgieten geschikt voor massaproductie van profielen of vormdelen, terwijl methodes als rotatiegieten eerder worden toegepast bij holle vormen of maatwerk.

In de tabel vind je een overzicht van de belangrijkste primaire productietechnieken voor kunststoffen, met per techniek voorbeelden van veelvoorkomende producttoepassingen.

| Machinale methode | Producten |

|---|---|

| Extruderen | Profielen, buizen, platen, folie |

| Kalanderen | Platen, folie |

| Spuitgieten | Vormstukken, kratten, kopjes, tandwielen, kasten |

| Persen | Vormstukken, platen, blokken, profielen |

| Gieten | Platen, blokken, vormstukken, bekleding |

| Rotatiegieten | Holle voorwerpen |

| Extrusieblazen | Holle voorwerpen |

| Spuitblazen | Flessen en flacons |

| Schuimen | Blokken, platen, profielen, vormstukken |

| Thermovormen | Verpakkingen, voedselbakken, kuipen en omhulsels |

Productiemethoden uitgelegd

Kunststof: duurzamer dan je denkt

Veel mensen denken bij het woord ‘kunststof’ aan wegwerpverpakkingen, plastic soep en vervuiling. En ja, als kunststof op de verkeerde plek terechtkomt, heeft dat grote gevolgen voor het milieu. Maar dat betekent niet dat kunststof per definitie slecht is. Integendeel – als je er goed mee omgaat, is het juist een verrassend duurzaam materiaal.

Kunststof is sterk, lichtgewicht en gaat lang mee. Bovendien vraagt de productie vaak minder energie dan bijvoorbeeld metaal of glas. En doordat het lichter is, bespaar je ook op transportkosten en CO₂-uitstoot.

De echte winst zit in hergebruik. Gerecyclede kunststoffen zijn tegenwoordig van hoge kwaliteit en krijgen steeds vaker een tweede leven. Door goed te scheiden, slim te ontwerpen en samen te werken in de keten, maken we kunststof onderdeel van een circulaire economie. Een goed voorbeeld is ons eigen recyclingprogramma, ReVink. Lees meer.

Kortom: kunststof is geen wegwerpproduct, maar een waardevolle grondstof. Als we er bewust mee omgaan, is het niet het probleem – maar juist een deel van de oplossing.

Kunststof merknamen

Kunststoffen zijn in de markt bekend onder veel verschillende merknamen. We hebben deze voor u op een rijtje gezet.

Hieronder een overzicht van veelvoorkomende kunststof merknamen. Daarachter de ISO afkorting van de kunststofsoort waartoe het behoort en een link naar de pagina op onze website. De hoeveelheid merknamen is vanzelfsprekend vele malen groter. Mocht de merknaam je niet verder helpen dan kan je uiteraard de Vink experts vragen je verder te helpen.

| Kunststof merknaam | ISO Afkorting |

|---|---|

| Abet | HPL |

| Akulon | PA |

| Altuglas | PMMA |

| Arnite | PETP |

| Astralon | PVC |

| Baydur | PUR |

| Baylon | HDPE |

| Bluemax | HDPE |

| Celeron | PF / HaWe |

| Cestilene | HMPE |

| Cycolac | ABS |

| Darvic | PVC |

| Decelith | PVC |

| Deglas | PMMA |

| Dekadur | PVC |

| Delrin | POM |

| Durethan | PA |

| Dyflor | PVDF |

| Egelen | PE |

| Ertacetal | POM |

| Ertalon | PA |

| Kunststof merknaam | ISO Afkorting |

|---|---|

| Ertalyte | PETP |

| Ferrozel | PF / HaWe |

| Foraflon | PVDF |

| Fluon | PTFE |

| Fluorosint | PTFE |

| Grilon | PA |

| Grivory | PA |

| Gur | HMPE |

| Hakolit | HMPE |

| Halar | ECTFE |

| Hostadur | PETP |

| Hostaflon | PTFE |

| Hostaform | POM |

| Hostalen | PE |

| Hostalit | PVC |

| Industrieon | PA |

| Ketron | PEEK |

| Kel-F | PCTFE |

| Kydex | PVC/PMMA |

| Kynar | PVDF |

| Ladulen | HMPE |

| Kunststof merknaam | ISO Afkorting |

|---|---|

| Lexan | PC |

| Lupolen | PE |

| Makrolon | PC |

| Miplom | Z-PVC |

| Moplen | PP |

| Multilene | HMPE |

| Novatron | PE |

| Novodur | ABS |

| Nylatron | PA |

| Nylon | PA |

| Perspex | PMMA |

| Pertinax | PF / HaPa |

| Plexiglas | PMMA |

| RCH | 1000 HMPE |

| Rilsan | PA |

| Ryton | PPS |

| Stanyl | PA |

| Solef | PVDF |

| Solitherm | PVC-C |

| Supralen | PE |

| Sustarin | POM |

| Kunststof merknaam | ISO Afkorting |

|---|---|

| Symalit | PVDF |

| Tecacast | PA |

| Tecaform | POM |

| Tecamid | PA |

| Tecason E | PES |

| Tecason S | PSU |

| Techtron | PPS |

| Teflon | PTFE |

| Torlon | PAI |

| Trogamid | PA |

| Trovidur | PVC |

| Trespa | HPL |

| Tufnol | PF |

| Ultem | PEI |

| Ultrapek | PPSU |

| Ultrason | PES |

| Vespel | PI |

| Victrex | PEEK |

| Vulkolan | PUR |

| Werkstoff-S | HMPE |

| Zytel | PA |

Vergroot je kennis over kunststoffen

Wil je snel kunststof herkennen of meer weten over technische eigenschappen? In onze YouTube-afspeellijsten leggen we het stap voor stap uit.

Je ontdekt de verschillen tussen materialen zoals polycarbonaat, acrylaat, nylon en nog veel meer. In de video hiernaast zie je bijvoorbeeld hoe je HDPE herkent en wat de eigenschappen zijn van dit veelzijdige materiaal.

Elke video is kort, duidelijk en gericht op praktijkkennis. Je leert waar je op moet letten, hoe je materialen toepast én welke kunststof het beste past bij jouw uitdaging.

Heb je na het zien van alle video's nog steeds vragen over kunststof? Wij staan klaar om je te helpen.

Welke kenmerken zijn onderscheidend om kunststof te herkennen?

Lichtdoorlaatbaarheid – De structuur en het productieprocedé bepalen of kunststoffen glashelder, transparant of ondoorzichtig (opaak) worden. Vaak worden ze echter reeds bij de productie in de massa gekleurd.

Thermisch gedrag – Thermoplasten worden week als de temperatuur stijgt. Thermohardende stoffen daarentegen ontbinden.

Warmtegeleiding – Deze is bij kunststof zeer klein. Ze wordt bepaald door de onregelmatigheden in de opbouw van de moleculen.

Brandbaarheid – De kleur en vorm van de vlammen, maar ook de geur van het materiaal na het doven zijn belangrijke kenmerken. Vele kunststoffen zijn brandbaar. ze bestaan immers uit koolstof- en waterstofatomen. Door andere stoffen (halogenen zoals chloor en fluor) in de moleculen in te bouwen, kan men het brandgedrag van de kunststof beïnvloeden.

Breukbeeld – Er kan een onderscheid gemaakt worden tussen een taaie breuk, een brosse breuk en geen breuk. Het breukbeeld vertelt meer over de kunststof dan de oppervlaktehardheid die met de vingernagel of een naald getest wordt.

Oplosbaarheid – Kunststoffen hebben meetstal een zeer grote weerstand tegen organische oplosmiddelen.

Elektrische geleidbaarheid – Deze is klein. Dit wordt verklaard door het kleine aantal vrije elektronen en beweeglijke ionen. Elektrostatische oplading kan hiervan het gevolg zijn.

Tabel kunststof herkennen

Ondanks bovenstaande tips is niet eenvoudig om een kunststofsoort alleen aan de uiterlijke kenmerken te herkennen. Zeker als er ook geen merknaam van bekend is. Aan de hand van een kleine brandproef is het determineren van de soort een stuk makkelijker. Hieronder de per soort optredende brandkenmerken aangevuld met een drijfproef die kan worden uitgevoerd in het water dat je toch al voor het onverhoopt snel blussen van de proef heeft klaarstaan. Mocht je er niet uitkomen, neem voor definitief advies contact ons

| ISO Afk. | Drijft | Brand- / Dooftijd | Vlamkenmerken | Rookkenmerken | Brandgeurkenmerken | Uiterlijke Brandkenmerken |

| PA | nee | dooft direct | zwak, lichtgrijs | grijs na het uitblazen | verschroeid haar | trekt draden |

| PVC | nee | dooft direct | geel groen met zwarte rook | grijs na het uitblazen | scherp / zoutzuur | verkoold oppervlak |

| PC | nee | dooft na 20 sec. | oranje geel met zwarte rook | grijs na het uitblazen | ziekenhuislucht | verkoolt met blaasjes |

| PETP | nee | dooft na 20 sec. | oranje geel met grijze rook | zoetig | - | |

| PF | nee | dooft na 20 sec. | geel zonder rook | amoniak | verkoolt | |

| ABS | nee | blijft branden | geel met blauwe kern | walmende roetvlagen | hyacint | verkoolt |

| PMMA-XT | nee | blijft branden | blauw gele top | grijs na het uitblazen | zoetige fruitgeur, sinaasappel | - |

| POM | nee | blijft branden | blauw transparant | grijs na het uitblazen | doordringende formalinegeur | kan druipen |

| PUR | nee | blijft branden | helder geel | onaangename amandellucht | kan druipen | |

| PTFE | nee | brand niet | moeilijk ontvlambaar (Giftig) | niet inademen (giftig) | zwelt iets en verkoolt | |

| PVDF | nee | brand niet | moeilijk ontvlambaar (Giftig) | niet inademen (giftig) | verkoolt, kunststof wordt doorzichtig | |

| PE | ja | blijft branden | blauw gele top | grijs na het uitblazen | kaarslucht na het doven | druipt, makkelijk krasbaar |

| PP | ja | blijft branden | blauw gele top | grijs na het uitblazen | kaarslucht, gemengd met wierrook | druipt en is moeilijk krasbaar |

Kunststof geschiedenis

Hoe is kunststof ontstaan en hoe heeft het zich ontwikkeld tot prominent gebruik in onze samenleving? Kunststoffen zijn niet meer weg te denken uit ons dagelijks leven. Ze worden ingezet ter vervanging van traditionele materialen omdat ze lichter, sterker of goedkoper zijn. Wanneer je eens stopt om om je heen te kijken dan zie je veel toepassingen van kunststof. Dat is nou ook het mooie aan deze materiaalsoort, die kan worden ingezet voor de meest uiteenlopende toepassingen en die oplossingen biedt die eerder onmogelijk waren.

Het ontstaan van kunststof

De Gentenaar Dr. L.H. Baekeland speelde een belangrijke rol in de geschiedenis van de kunststof. In 1909, achttien jaar na de emigratie naar de U.S.A., werd hij wereldberoemd met het bewerken van Fenol Formaldehyde tot bakeliet. Deze kunststof werd o.a. gebruikt voor het vervaardigen van elektrische schakelaars.

Tijdens de eerste wereldoorlog moesten de nog jonge kunststoffen heel wat schaarse materialen vervangen. Vaak werd er ook teveel van ze verwacht. De kunststoffen moesten nog verbeterd worden en daarvoor diende de chemische opbouw van deze nieuwe materialen grondiger onderzocht te worden.

Bij dit onderzoek ontdekte Hermann Staudinger dat alle organische materialen opgebouwd zijn uit enorm lange moleculen. Reeds in 1922 stelde hij voor, deze macromoleculen te noemen. Wegens tegenkanting van sommige andere geleerden zouden zijn opvattingen pas 19 jaar later (in 1953) officieel aanvaard worden.

Een ander beroemd voorbeeld uit de geschiedenis van de kunststoffen is PVC, je weet wel, het materiaal gebruikt voor plastiek mapjes, douchegordijnen en vloerbekleding. De chemicus noemt het polyvinylchloride en het is uitgegroeid tot een algemeen bekende kunststof met zeer uiteenlopende toepassingen. In 1912 ontdekte Fritz Klatter de basisprincipes voor de industriële productie van PVC.

Deze principes werden voor het eerst toegepast om het milieu te beschermen tegen giftige chloor dat bij de productie van natronloog vrijkomt. Door er PVC mee te produceren werd het chloor chemisch gebonden en kon het zonder gevaar afgevoerd worden. De massaproductie van deze kunststof begint echter pas in 1938, toen duidelijk werd waarvoor men PVC zoal kon gebruiken.

Kunststof als grondstof

In het begin werden overwegend natuurlijke grondstoffen gebruikt. Het melkeiwit caseïne was de grondstof voor kunsthoorn. Uit afgeroomde melk wordt de caseïne met behulp van het leb enzym, aanwezig in de kalfsmaag, afgescheiden en vervolgens gewassen, gedroogd en vermalen. Om er een voorwerp uit te vervaardigen laat men het in water zwellen, om het daarna te kleuren, te persen en uit te harden.

Cellulose (uit hout of plantenvezels) bevat naast koolstof ook de elementen waterstof en zuurstof. Ook steenkool bevat verbindingen die uit koolstof, waterstof en zuurstof zijn samengesteld. Geen wonder want die steenkool ontstond uit weelderige wouden die zo’n 250 tot 280 miljoen jaar geleden in moerasgebieden groeiden. Begin deze eeuw werd uit die steenkool gas (stadsgas) gewonnen, dat voor verlichting gebruikt werd. In de gasfabrieken ontstonden twee vervelende afvalproducten: benzeen en teer. Deze producten bleken echter alleen vervelend in het begin, want al snel ontdekte men in teer de erg waardevolle koolwaterstofverbindingen.

Geleidelijk werd het stadsgas vervangen door de opkomende elektriciteit, zodat de teerproductie achteruit ging. Met elektriciteit kon men echter calciumcarbid produceren. Dit gebeurde door verhitting van kalk en steenkool in een elektrische oven bij een temperatuur van ca. 2.000 °C. Dit carbid reageert heftig met water en vormt dan acetyleen, een koolwaterstof, en calciumhydroxide. Calciumcarbid is de basisstof voor de acetyleenchemie.

De productie van carbid verbruikt echter geweldige hoeveelheden hoogwaardige energie: elektriciteit. Bij de reactie met water, dus bij de ontwikkeling van het acetyleen, wordt ook een grote hoeveelheid onwelriekend carbid-kalkslib gevormd, dat afgevoerd wordt naar stortplaatsen

De aardoliechemie of petrochemie kende een soortgelijke ontwikkeling als de acetyleen. Aardolie is ontstaan doordat plantaardige of dierlijke resten (plankton) miljoenen jaren lang op de bodem van zeeën en meren bezonken. De omzetting in rottingsslib en de ontbinding in koolwaterstoffen gebeurde door de inwerking van bacteriën en katalysatoren.

Toename van kunststoffenproductie

Het was aanvankelijk helemaal niet zo gemakkelijk, een bruikbare kunststof te vinden. De eerste 50 jaar werden er nauwelijks een dozijn gevonden. In alle westerse landen werd naar nieuwe kunststoffen gezocht. Door wederzijdse uitwisseling van ervaringen nam de kennis omtrent deze nieuwe stoffen echter voortdurend toe. Hierdoor volgde na de eerste 50 magere jaren een spectaculaire ontwikkeling. Zo is Vink Kunststoffen in 1954 als eerste kunststof distributeur begonnen en sindsdien uitgegroeid tot de marktleider van Nederland.

Tabellen kunststof eigenschappen

Basis kunststoffen

HD-PE / PP-H / PVC-U

| Kunststofsoort | Dynamische toepassingen | Levensmiddelen | Zelfdovend | Lasbaar | Verlijmbaar | Leverbare halffabrikaat vormen |

| HD-PE high density polyethyleen | ||||||

| PP-H polypropeen homopolymeer | ||||||

| PVC-U polyvinylchloride |

High Performance kunststoffen

PEEK / PI / PAI / PPS / PPSU / PEI / PES / PSU

| Kunststofsoort | Dynamische toepassingen | Levensmiddelen | Zelfdovend | Lasbaar | Verlijmbaar | Leverbare halffabrikaat vormen |

| PEEK polyetheretherketon | ||||||

| PI polyimide | ||||||

| PAI polyamide imide | Op aanvraag | |||||

| PPS polyphenyleensulfide | Op aanvraag | |||||

| PPSU polyphenylsulfon | Op aanvraag | |||||

| PEI polytherimide | Op aanvraag | |||||

| PES polyethersulfon | Op aanvraag | |||||

| PSU polysulfon |

Engineering kunststoffen

HMPE / PA / PETP / POM-C / PUR / PC

| Kunststofsoort | Dynamische toepassingen | Levensmiddelen | Zelfdovend | Lasbaar | Verlijmbaar | Leverbare halffabrikaat vormen |

| HMPE hoogmoleculair polyetheen | ||||||

| PA polyamide | ||||||

| POM-C polyacetaal | ||||||

| PUR polyurethaan | ||||||

| PC polycarbonaat |

Fluorhoudende kunststoffen

ECTFE / PTFE / PVDF / PCTFE

| Kunststofsoort | Dynamische toepassingen | Levensmiddelen | Zelfdovend | Lasbaar | Verlijmbaar | Leverbare halffabrikaat vormen |

| ECTFE ethyleen chloortrifluor ethyleen | ||||||

| PTFE polytetrafluorethyleen | ||||||

| PCTFE polychloortrifluorethyleen | Op aanvraag |

Glasheldere kunststoffen

PC / PMMA / PET-G

| Kunststofsoort | Dynamische toepassingen | Levensmiddelen | Zelfdovend | Lasbaar | Verlijmbaar | Leverbare halffabrikaat vormen |

| PC polycarbonaat | ||||||

| PMMA polymethylmethacrylaat | ||||||

|

Thermohardende kunststoffen

PF / EP / HPL

| Kunststofsoort | Dynamische toepassingen | Levensmiddelen | Zelfdovend | Lasbaar | Verlijmbaar | Leverbare halffabrikaat vormen |

| PF phenol formaldehyde | ||||||

| EP epoxy HGW 2372 | ||||||

Diverse kunststoffen

Lexan Thermoclear / Kydex / ABS / Kunststof strokengordijnen

| Kunststofsoort | Levensmiddelen | Zelfdovend | Meerwandig | Transparant | Leverbare halffabrikaat vormen | |

| Lexan Thermoclear | PC | |||||

| Kydex | PMMA/PVC | |||||

| ABS | ||||||

| ZPVC |